事例Ⅲ ~⑥在庫管理~

今回は、中小企業診断士の二次試験(事例Ⅲ)において、よく出題されている「在庫管理」について説明します。

目次

在庫管理

「在庫管理」は「生産統制(現品管理)」で管理される項目ですが、「在庫管理」として解答を求められることが多いため、独立した項目として説明します。

「在庫管理」のポイントは、営業が入手する需要予測または受注情報に基づき、製品ごとに適正な在庫水準を設定して、生産量と出荷量のバランスを取りながら、適正な在庫水準を維持していくことです。

- 在庫管理とは、適正な在庫水準を設定して維持することである。

在庫管理

必要な資材を、必要なときに、必要な量を、必要な場所へ供給できるように、各種品目の在庫を好ましい水準に維持するための諸活動。

備考 在庫管理の方式として、定量発注方式と定期発注方式に大別される。(JISZ8141-7301)

在庫管理の過去問題

「在庫管理」に関する過去問題の解説記事を以下に示します。

本ブログでは、平成23年度以降の過去問題について解説を掲載していますが、高い頻度で出題されていることが分かります。

在庫管理方式

「在庫」とは「部品・材料・仕掛品・商品・製品」といった一時的に保管する物品のことをいいますが、ほとんどの企業では複数の種類の物品を在庫として管理する必要があります。

「在庫」を管理するための方式には、「定期発注方式」「定量発注方式」「ダブルビン方式」といった方式があり、全ての種類の物品に対して同じ在庫管理方式を適用するのではなく、それぞれの物品に最適な「在庫管理方式」を適用して管理を行います。

在庫管理方式の種類

- 定期発注方式

「定期発注方式」とは、「あらかじめ定めた発注間隔」で、発注の都度、必要な発注量を計算して発注する「在庫管理方式」のことをいいます。 - 定量発注方式

「定量発注方式」とは、在庫量がある一定量まで減少した時点で、「あらかじめ定められた一定量」を発注する「在庫管理方式」のことをいいます。 - ダブルビン方式

「ダブルビン方式」とは、複棚法、二棚法、ツービン法とも呼ばれる「在庫管理方式」であり、同じ容量のビン(容器・箱)を2つ用意して、片方のビン(容器・箱)が空となり、他方のビン(容器・箱)に入った在庫を使用し始めたタイミングで、空となったビン(容器・箱)の分だけ発注する方式です。

発注する容量は、ビン(容器・箱)の大きさで一定量となるため、定量発注方式の簡易版と位置づけられます。

在庫管理方式のメリットとデメリット

「定期発注方式」「定量発注方式」「ダブルビン方式」のメリットとデメリットを以下に示します。

| 在庫管理方式 | メリット | デメリット |

| 定期発注方式 | 需要変動の激しいものであっても、発注量の調整によって、品切れや過剰在庫を防ぐことができるため、適正在庫水準の維持管理に適している。 | 発注の都度、必要な発注量を計算して発注するため、手間がかかり運用管理が複雑である。 |

| 定量発注方式 | 手間がかからず運用管理が容易である。 | 需要変動の激しいものの場合、品切れや過剰在庫を起こしやすいため不向きである。 |

| ダブルビン方式 | 最も手間がかからず運用管理が容易である。 | 需要変動の激しいものの場合、品切れや過剰在庫を起こしやすいため不向きである。 |

それぞれの物品に、どの在庫管理方式を適用するかについて検討するためには、「ABC分析」を活用します。

ABC分析

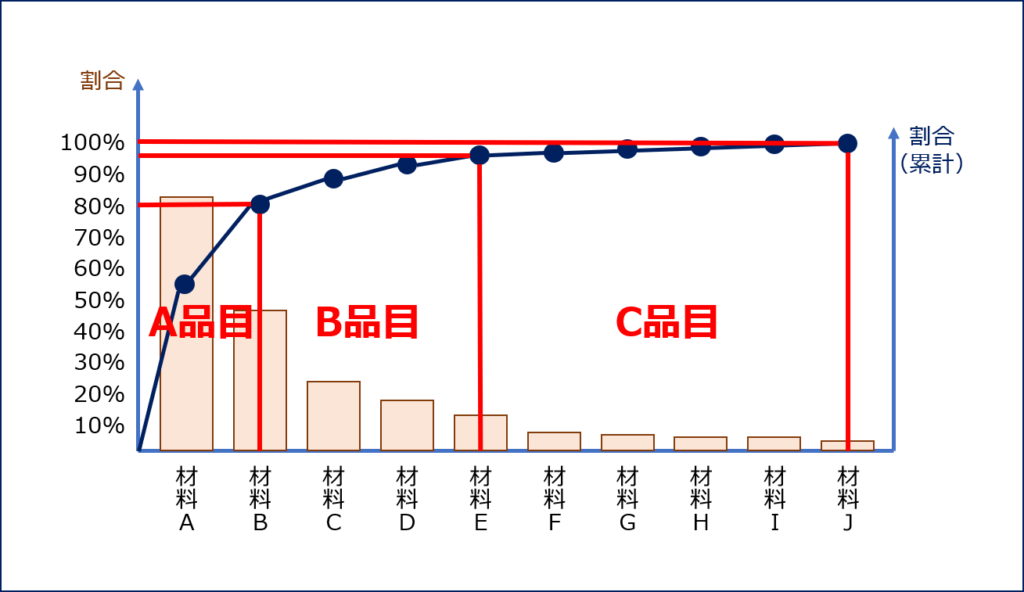

「ABC分析」では、横軸に在庫の品目を金額または量の多い順番に並べて、縦軸に在庫の金額または量を描いた「ABC曲線」により、在庫の品目をグルーピングして、A品目、B品目、C品目に該当するグループごとに在庫管理方法を決定していきます。

ABC分析のイメージ

「ABC分析」は「パレート分析」と同様のグラフを使います。

横軸に品目を取る場合は「ABC分析」といい、横軸に問題や課題を取る場合は「パレート分析」といいます。

在庫管理方式の適用例

「ABC分析」によってグルーピングされた在庫の品目ごとに「在庫管理方式」を採用して在庫管理を行います。あくまで一例ですが、「A品目」に分類されたものについては、重点的に在庫を管理する必要があるため「定期発注方式」を採用して、在庫管理を行います。

- A品目:定期発注方式

- B品目:定量発注方式

- C品目:ダブルビン方式

ABC分析

多くの在庫品目を取り扱うときそれを品目の取り扱い金額又は量の大きい順に並べて、A、B、Cの3種類に区分し、管理の重点を決めるのに用いる分析。(JISZ8141-7302)

与件文における問題点の表現方法

与件文に、以下のような問題点が記述されている場合は、「在庫管理」において問題が発生していると考えられるため、その対策を検討する必要があります。

- 受注量や出荷量に関係なく、C社の都合(※)で、材料の発注量や生産ロットサイズを決定している。

(※)「設備の生産能力に合わせて」「生産効率を高めるために」など。 - 過大な在庫を保有している。

- 欠品によって受注に対応できない場合がある。

問題点が分かりやすい事例(平成24年度)

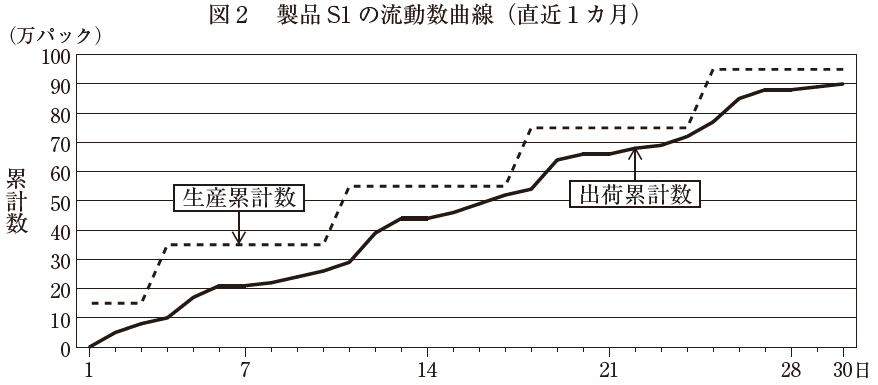

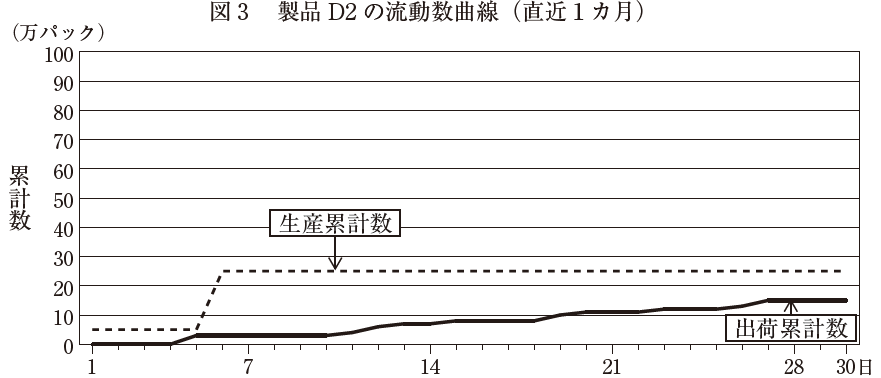

平成24年度の試験問題で与えられた「生産量と出荷量」の推移を表す「流動数曲線」が、「在庫管理」の問題点を分かりやすく表現しているので紹介します。

前提条件

- 全ての製品で同じロットサイズで生産を行っている。

欠品が発生しそうな状態

出荷量よりも生産量の方が若干多い状態で推移しており、比較的良い状態で運用できているように見えますが、よく見ると、17日と24日は欠品スレスレとなっています。

つまり、製品S1の出荷量が一定で推移しているから問題なく運用できているように見えているだけということです。

あるべき「在庫管理」としては、予測される出荷量に合わせて生産量を増減させることによって、欠品を発生させないような在庫量(適正な在庫水準)を確保しておくべきです。

過大在庫が発生している状態

出荷量が少ない「製品D2」においても「製品S1」と同じロットサイズで生産を行っているため、過大在庫が発生しています。製品が出荷されず、倉庫に保管されたままの状態が続くと、倉庫保管に関する費用が発生したり、製品の品質が劣化するため、好ましい状態ではありません。「製品D2」の出荷量に合わせて生産量(ロットサイズ)を設定すべきです。

対策の実施

管理する物品に応じて「在庫管理」の対策方法が若干異なりますので、それぞれを以下に示します。

部品・材料の場合

- ABC分析により部品・材料の種類ごとの在庫管理方式を決定する。

- 定期発注方式により管理する物品については、営業が入手する需要予測または受注情報に基づき策定された生産計画に従って、部品・材料の発注量を決定する。

商品の場合

- ABC分析により商品の種類ごとの在庫管理方式を決定する。

- 定期発注方式により管理する物品については、POSで収集した過去の販売データに基づく需要予測に従って商品の発注量を決定する。

仕掛品・製品の場合

- 需要予測量・受注量と出荷量に応じて、製品種類ごとに、適正な生産ロットサイズを設定する。

過去問題の解答例(平成23年度~平成30年度)

本ブログで解説している試験問題の解答例の中から「在庫管理」に関する内容を抜粋して以下に紹介しますので、参考としてください。

平成24年度 第2問

| 課題は、清掃・洗浄・消毒時間の短縮による人件費の削減、適正な製品在庫水準の維持による過大在庫と欠品の防止である。改善策は、IEにより清掃・洗浄・消毒作業を標準化・マニュアル化して作業者に教育すること、確定注文を反映した生産計画に基づき製品毎に適切なロットサイズで生産することである。(140文字) |

平成26年度 第3問(設問2)

| ITによるシステム化により、オンラインで受信する顧客からの発注情報を生産計画や資材調達計画に即座に反映する。生産計画は、全行程を対象に3カ月・1カ月・1週間単位で立案して、品種ごとの生産統制により納期を管理する。資材調達計画は、発注間隔を1週間単位として1回当たりの発注量を小ロット化することにより在庫量を削減する。(157文字) |

平成27年度 第3問

| 全製品の全工程を対象にした生産計画に対する一元的な生産統制と工程間における迅速な情報共有により納期管理を行う。活用すべき情報は各工程の進捗状況、設備稼働状況と残業状況、資材の納期と資材や仕掛品や完成品の在庫状況、受注情報と図面等仕様書である。(120文字) |

平成30年度 第3問

| 問題点は生産能力に基づき策定される生産計画と生産効率を考慮して設定される受注量より大きい生産ロットサイズによる過大な製品在庫である。改善策は製品在庫に基づき策定する生産計画と受注量に基づく生産ロットサイズによる適正な製品在庫水準の維持である。(120文字) |

「在庫管理」は「適正な在庫水準を設定して維持すべき」なので、これさえ意識しておけば、事例Ⅲの問題に対応することができます。