今回は、「運営管理」の「ライン生産」に関する記事のまとめです。

目次

ライン生産 -リンク-

本ブログにて「ライン生産」について説明しているページを以下に示しますのでアクセスしてみてください。

ライン生産

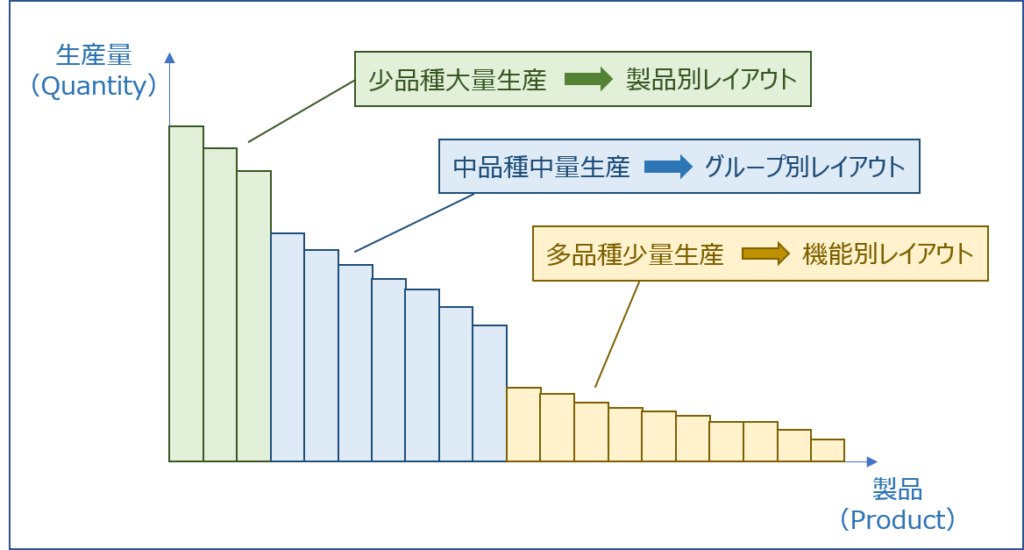

「ライン生産」とは、作業工程や作業員の配置を一連化(ライン化)することにより単一の製品を効率的に大量に製造する生産方式のことをいい、「少品種多量生産」の製品を生産するときに採用される「製品別レイアウト」の中でも代表的な生産方式です。

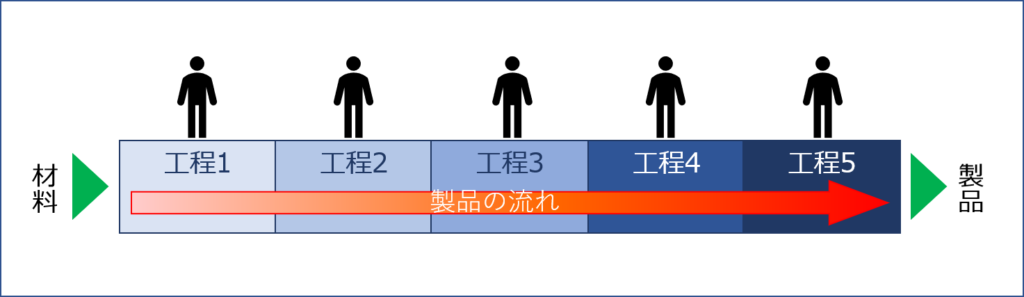

「ライン生産」は、投入した資材が、ベルトコンベアなどのライン上を流れ、「各工程(作業ステーション)」の作業者がそれぞれに割り付けられた作業(部品の取り付け・加工など)を実施することで、ラインの最後に到達したときには製品が完成しているというものです。

ライン生産方式

生産ライン上の各作業ステーションに作業を割り付けておき、品物がラインを移動するにつれて加工が進んでいく方式。

備考 1. 流れ作業ともいう。

2. すべての品物の移動と加工が同期して繰り返されるライン生産方式をタクト生産方式という。(JISZ8141-3404)

作業ステーション

生産ラインを構成する作業場所であり、作業要素の割付け対象。(JISZ8141-3407)

ラインバランシング

「ラインバランシング」とは、「各工程(作業ステーション)」に割り付ける作業量を均等化することによって、「各工程(作業ステーション)」の作業時間の差をなくし、生産ライン全体の生産性を向上させることをいいます。

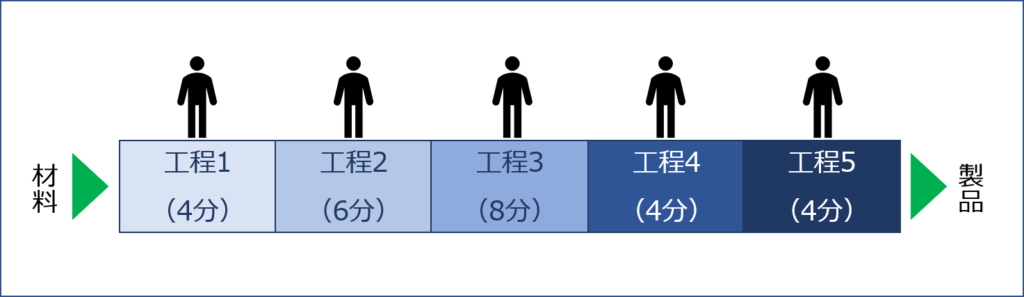

生産ライン(例)

以下に示す生産ラインを例に、「ラインバランシング」に必要な知識である「ピッチダイヤグラム」「ピッチタイム(サイクルタイム/サイクル時間)」「編成効率」について説明していきます。

ラインバランシング

生産ラインの各作業ステーションに割り付ける作業量を均等化する方法。

備考 代表的なラインバランシングとして、単一品種組立ラインのバランシング(single model assembly line balancing)と混合品種組立ラインのバランシング(mixed-model sembly line balancing)がある。(JISZ8141-3403)

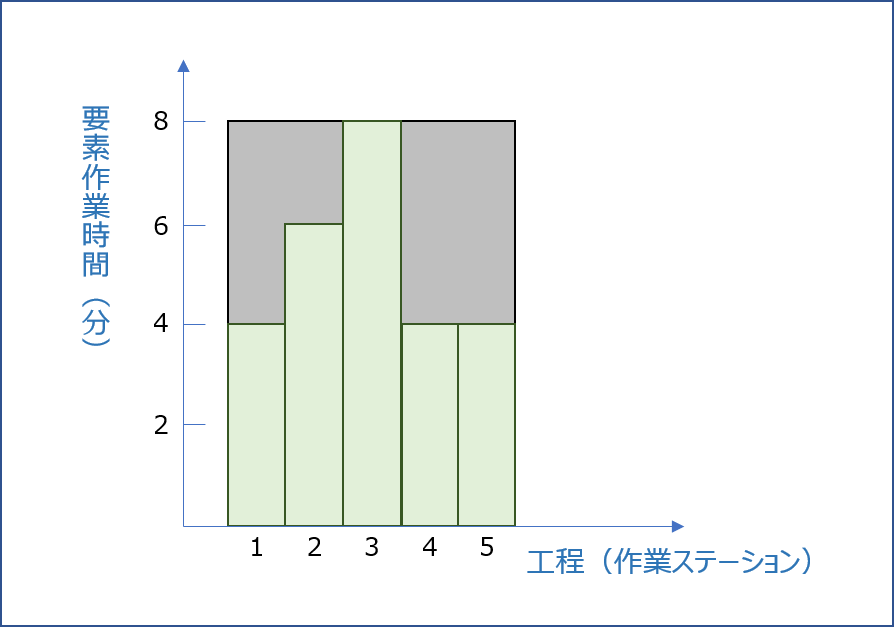

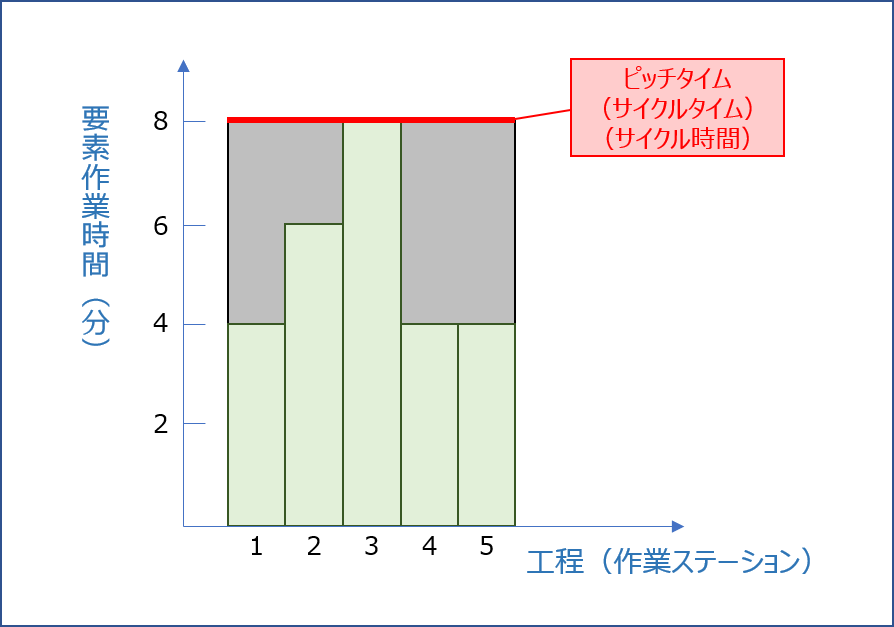

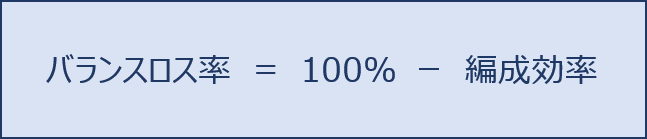

ピッチダイヤグラム

「ピッチダイヤグラム」とは、横軸に「工程(作業ステーション)」を、縦軸に「要素作業時間」を取り、生産ラインの編成状態を示したグラフのことをいいます。

「生産ライン(例)」に基づき作成した「ピッチダイヤグラム」は以下の通りです。

要素作業

単位作業を構成する要素で、目的別に区分される一連の動作又は作業。(JISZ8141-5110)

ピッチタイム(サイクルタイム/サイクル時間)

「ピッチタイム(サイクルタイム/サイクル時間)」は、生産ラインに資材を投入する時間間隔のことであり、通常は製品が産出される時間間隔でもあります。

生産ラインに資材を投入する時間間隔

「生産ラインに資材を投入する時間間隔」と言われると難しく感じますが、生産ラインの中で一番時間のかかる工程の作業時間が「ピッチタイム(サイクルタイム/サイクル時間)」です。

「生産ライン(例)」における「ピッチタイム(サイクルタイム/サイクル時間)」は、作業時間が一番長い「工程3」の「作業時間:8分」です。

「一番時間のかかる工程の作業時間 = 生産ラインに資材を投入する時間間隔」については、一番時間のかかる「工程3」の「作業時間:8分」よりも短い時間間隔で資材を投入してしまうと「工程3」の処理が間に合わず、「工程2」と「工程3」の間に仕掛品が滞留してしまうため、一番時間のかかる工程の作業時間の間隔をあけて、生産ラインに資材を投入する必要がある。という風に考えていただければ理解しやすいと思います。

製品が産出される時間間隔

「製品が産出される時間間隔」についても「一番時間のかかる工程の作業時間 = 製品が産出される時間間隔」という考え方が当てはまります。

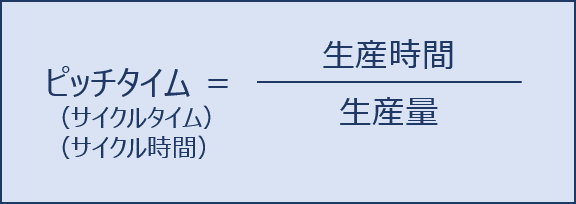

「ピッチタイム(サイクルタイム/サイクル時間)」が「製品が産出される時間間隔」であるという定義に基づくと、「ピッチタイム(サイクルタイム/サイクル時間)」は、以下の公式により算出することができます。

サイクル時間

生産ラインに資材を投入する時間間隔。

備考 通常、製品が産出される時間間隔に等しい。ピッチタイム又はサイクルタイムともいう。(JISZ8141-3409)

編成効率

「編成効率」とは、ライン編成の効率性を示す指標であり、その数値が高いほどライン編成が効率化されており生産性が高いことを示しています。

「編成効率」は、以下の公式により算出することができます。

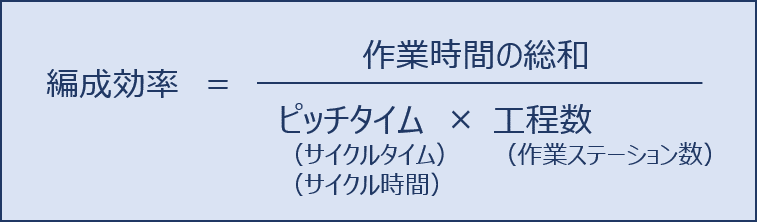

「ピッチダイヤグラム」に当てはめると、「赤枠線内の面積(ピッチタイム×工程数))」に占める「黄色網掛けの面積(作業時間の総和)」の割合を示していることが分かります。

つまり、「編成効率」の数値が高ければ、工程間における作業量の不均等により発生する「ロスタイム」が少なくなり、ライン編成が効率化されているということを示しています。

ちなみに、「生産ライン(例)」における「編成効率」は、以下の通りです。

- 編成効率

( 4分+6分+8分+4分+4分 )÷ 8分 ÷ 5工程 = 65%

バランスロス

「バランスロス」は「編成効率」と対を成す指標であり、以下の公式により算出することができます。

「ピッチダイヤグラム」に当てはめると、「赤枠線内の面積(ピッチタイム×工程数))」に占める「グレー網掛けの面積(ロスタイムの総和)」の割合を示していることが分かります。

つまり、「バランスロス」の数値が低ければ、工程間における作業量の不均等により発生する「ロスタイム」が少なくなり、ライン編成が効率化されているということを示しています。

ちなみに、「生産ライン(例)」における「バランスロス」は、以下の通りです。

- バランスロス

100% - 65% = 35%

編成効率

作業編成の効率性を示す尺度。

備考 1. 編成効率は、次式で表される。編成効率=作業時間の総和/(作業ステーション数 × サイクル時間)

2. 作業編成の非効率性を示す尺度として、バランスロス(バランスロス=1-編成効率)が用いられる。(JISZ8141-3410)

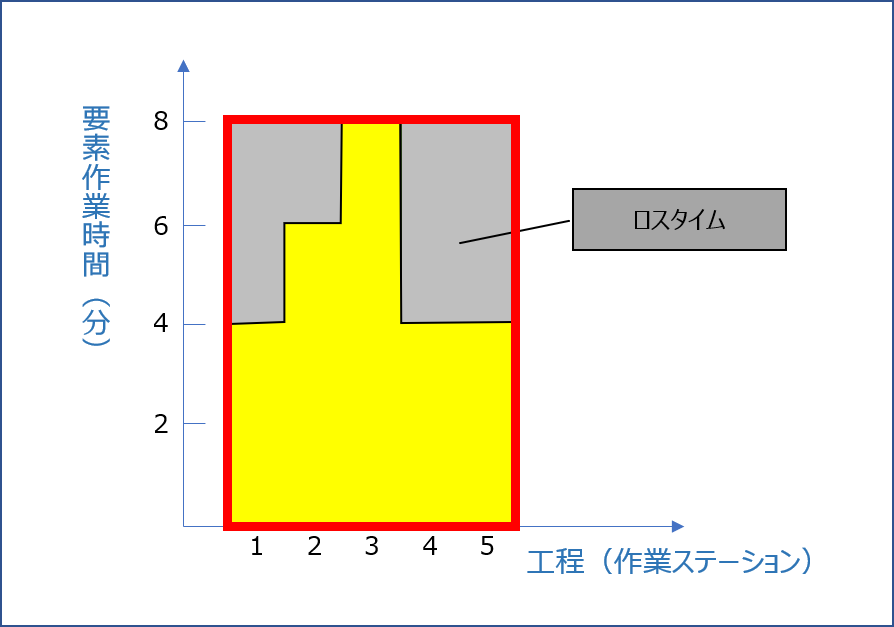

ラインバランシングの実施

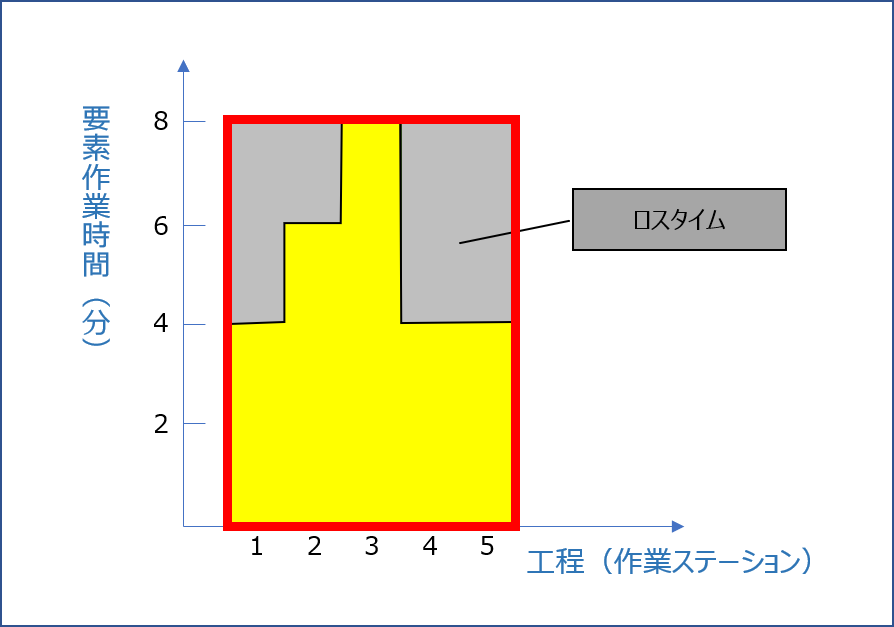

「生産ライン(例)」に対して「ラインバランシング」を実施します。

具体的には、一番時間のかかっている「工程3」で実施している作業(2分)を「工程4」に移管すると、「ピッチダイヤグラム」は以下の通り変化します。

「ラインバランシング」では、それぞれの作業自体を改善しているわけではないため、「作業時間の総和(編成効率の分子)」は減少しません。

一番時間のかかっている工程の作業を別工程に移管して「ピッチタイム(サイクルタイム/サイクル時間)」を短くすれば「編成効率」が改善してライン編成も効率化されます。

「ラインバランシング」を実施した後の「編成効率」と「バランスロス」を算出すると、ライン編成が効率化されていることが分かります。

- 編成効率

( 4分+6分+6分+6分+4分 )÷ 6分 ÷ 5工程 ≒ 87% - バランスロス

100% - 87% ≒ 13%

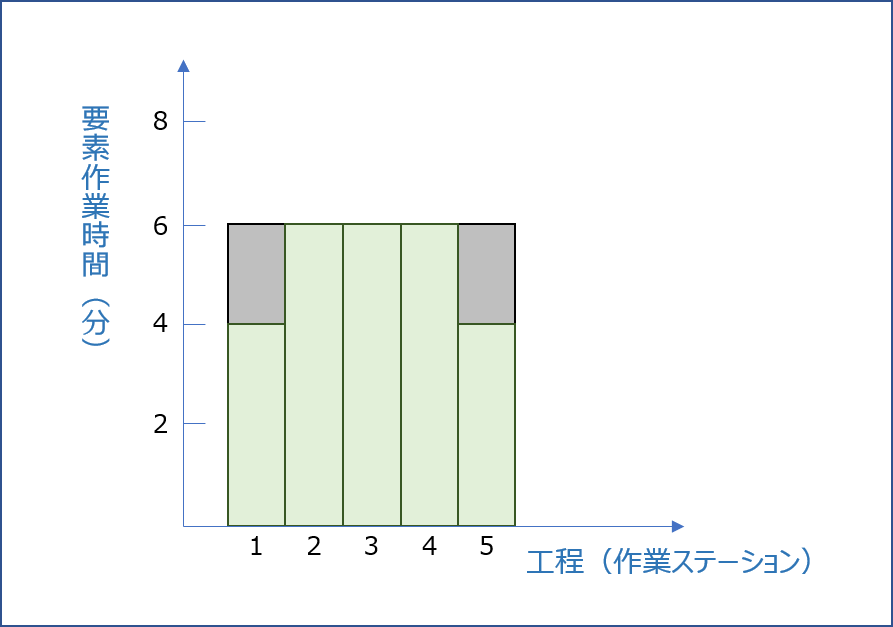

ちなみに、「各工程」に割り付ける作業量を均等化するという観点で考えると、以下のように各工程に作業を割り付ける案も考えられますが、「ピッチタイム(サイクルタイム/サイクル時間)」を短縮することができないため、「編成効率」と「バランスロス」は、上記と変わらず「87%」と「13%」です。

コメント