今回は、「運営管理 ~H28-15 IE/作業研究(9)作業測定~」について説明します。

目次

運営管理 ~平成28年度一次試験問題一覧~

平成28年度の試験問題に関する解説は、以下のページを参照してください。

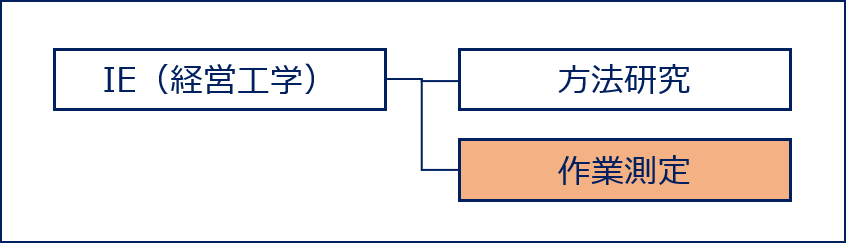

IE(Industrial Engineering:経営工学)

「IE」は「経営工学」と呼ばれ、生産性を向上させる技術として発展してきました。

その中で、工場の生産活動を対象とした改善の技術は「作業研究」と呼ばれ、工程や動作を分析して改善する「方法研究」と稼動状況や標準時間の設定を研究する「作業測定」で構成されています。

インダストリアルエンジニアリング、経営工学

経営目的を定め、それを実現するために、環境(社会環境及び自然環境)との調和を図りながら、人、物(機械、設備、原材料、補助材料及びエネルギー)、金及び情報を最適に設計し、運用し、統制する工学的な技術・技法の体系。(JISZ8141-1103)

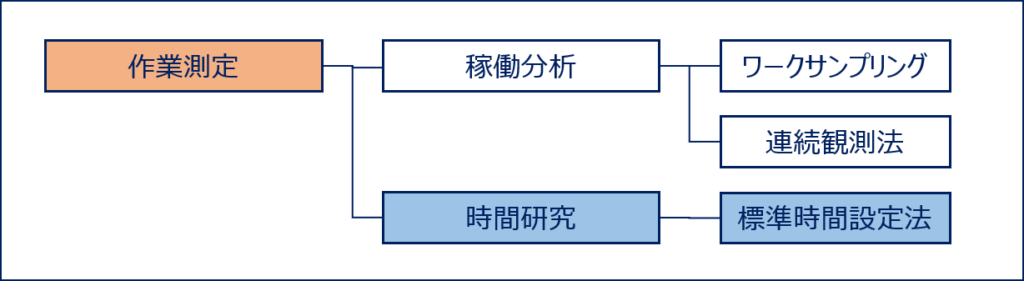

作業測定

「作業測定」は、さらに「作業者または設備の稼働状況を分析する稼働分析」と「作業の所要時間を分析する時間研究」に分類されます。

「稼働分析」とは、作業または製造方法の実施効率の評価及び標準時間を設定することであり、「時間研究」とは、作業を要素や単位に分割して、その作業を遂行するのに要する時間を測定することです。

作業測定

作業又は製造方法の実施効率の評価及び標準時間を設定するための手法(JISZ8141-5104)

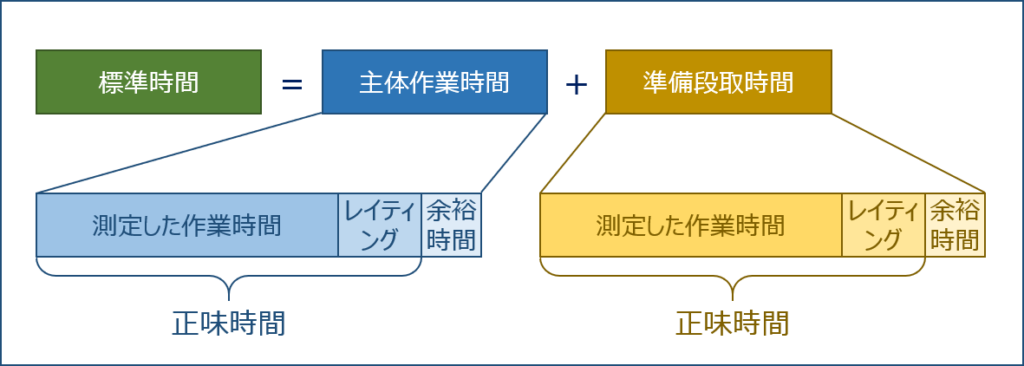

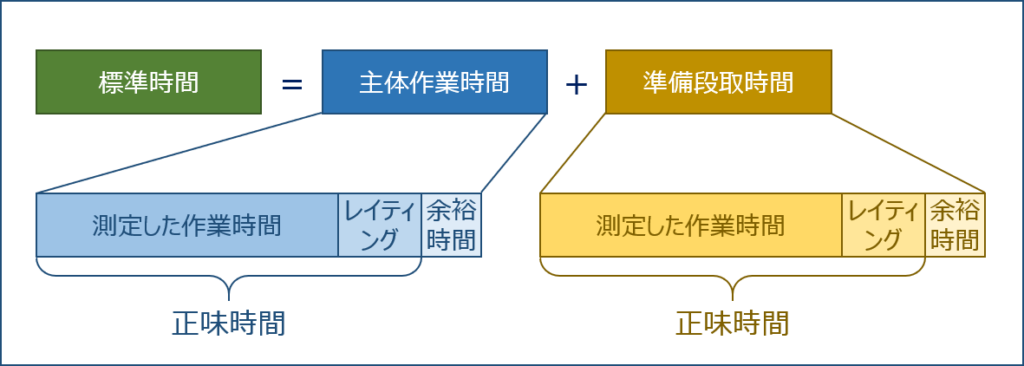

標準時間

「標準時間」とは「標準的なスキルを持つ作業者が、決められた作業条件のもとで、決められた方法と設備を用いて作業を行うのに必要な時間」です。

「標準時間」は、生産計画を策定する上で基準となる作業時間であり、「主体作業時間」と「準備段取作業時間」から構成されます。

また、「主体作業時間」と「準備段取作業時間」は、それぞれ「正味時間(作業時間)」と「余裕時間」を合計して設定します。

標準時間

その仕事に適性をもち、習熟した作業者が、所定の作業条件のもとで、必要な余裕をもち、正常な作業ペースによって仕事を遂行するために必要とされる時間。(JISZ8141-5502)

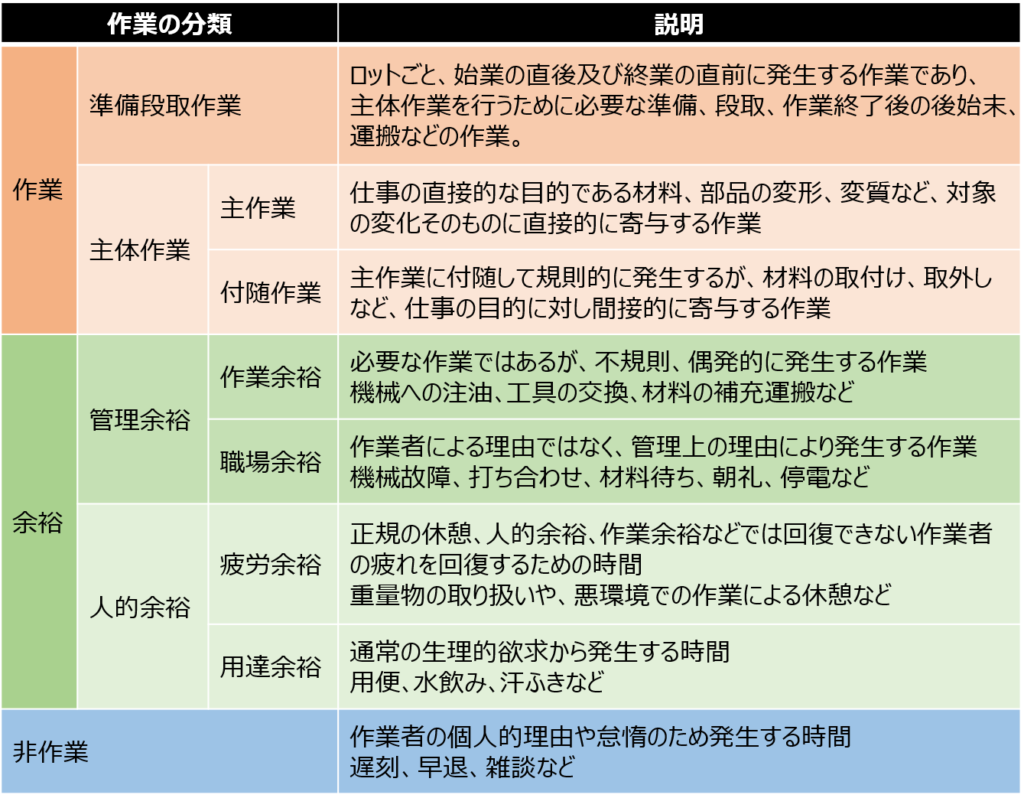

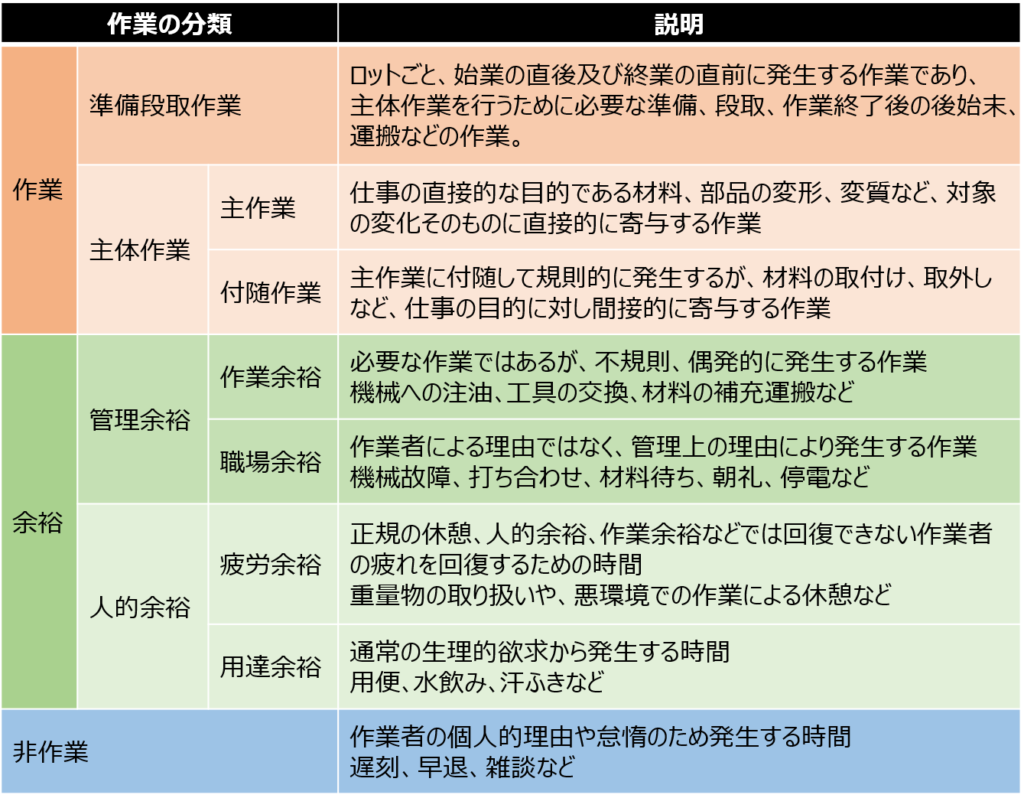

ワークサンプリングにおける作業分類

「主体作業時間」「準備段取作業時間」「余裕時間」については、ワークサンプリングにおいて定義された以下の「作業分類」を参考としてください。

正味時間

「正味時間」とは、決められた手順により行う「最小作業単位の時間」のことをいいます。

正味時間

主体作業、準備段取作業を遂行するために直接必要な時間。(JISZ8141-5503)

余裕時間

「余裕時間」は、機械への注油や工具の交換など不規則、偶発的に発生する作業(作業余裕)や、機械故障や朝礼など管理上の理由により発生する作業(職場余裕)といった「管理余裕時間」と、作業者の疲れを回復するための時間(疲労余裕)や、作業者の生理的な理由により発生する時間(用達余裕)といった「人的余裕時間」で構成されています。

「余裕時間」は、作業を実施するためには避けられない時間であるため「標準時間」に見込んでおく必要があります。

余裕時間

作業を遂行するために必要と認められる遅れの時間。(JISZ8141-5504)

標準時間設定法

標準時間を設定するには、ストップウォッチ法、PTS法、標準時間資料法、実績資料法、経験見積法といった方法があります。

ストップウォッチ法

「ストップウォッチ法」は、実際に作業しているところを観察しながら、ストップウォッチを用いて作業時間の測定を行う方法です。

ストップウォッチを用いて測定した作業時間は、作業者の習熟度によって誤差が生じるため、「レイティング係数」により補正をかけます。

「レイティング係数」により補正をかけた作業時間は「正味時間」のため、ワークサンプリング法によって算出した余裕率を加味して、標準時間を設定する必要があります。

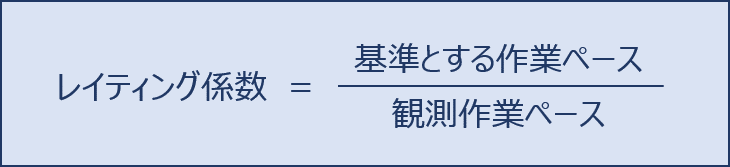

レイティング

「レイティング」とは、測定した作業時間を「標準的なスキルを持つ作業者が、決められた作業条件のもとで、決められた方法と設備を用いて作業を行うのに必要な時間」に補正する一連の手続きのことをいい、以下の公式により算出することができます。

ストップウォッチ法

作業を要素作業又は単位作業に分割し、ストップウォッチを用いて要素作業又は単位作業に要する時間を直接測定する方法。

備考 ストップウォッチによる時間測定の方法は、測定終了までにストップウォッチを止めないで測定する継続法と、要素作業ごとにストップウォッチを止めて測定する早戻し法、要素作業の連続した組を順次替えながら測定する循環法に大別される。(JISZ8141-5205)

レイティング

時間観測時の作業速度を基準とする作業速度と比較・評価し、レイティング係数によって観測時間の代表値を正味時間に修正する一連の手続き。

備考 正味時間は、レイティング係数(rating factor)を用いて次の式で表される。

レイティング係数=基準とする作業ペース/観測作業ペース

正味時間=観測時間の代表値×レイティング係数(JISZ8141-5508)

習熟

同じ作業を何回も繰り返すことによって、作業に対する慣れ、動作や作業方法の改善によって次第に作業時間が減少していく現象。

備考 横軸に作業の繰返し回数、縦軸に作業時間を取り、作業時間の減少を表した曲線を習熟曲線(learning curve)という。対数線形習熟モデルで習熟曲線を両対数グラフに表すと直線になって、その直線のこう配を習熟係数という。(JISZ8141-5510)

PTS法

「PTS法」は、人間による作業を「基本動作(微動作)」に分解してから、あらかじめ定められた「基本動作(微動作)」の単位時間を積み上げることによって、机上で理論的に標準時間を算出する方法のことをいいます。

「PTS法」は、作業を「基本動作(微動作)」まで分解すれば個人差がなくなるという考え方に基づいているため、算出した作業時間を「レイティング係数」で補正する必要はありません。

また、あらかじめ定められた「基本動作(微動作)」の単位時間を積み上げて算出した作業時間は「正味時間」を表しているため、「ワークサンプリング法」によって算出した「余裕率」を加味して「標準時間」を算出する必要があります。

PTS法

人間の作業を、それを構成する基本動作にまで分解し、その基本動作の性質と条件に応じて、あらかじめ決められた基本となる時間値から、その作業時間を求める方法。

備考 PTS法の代表的手法には、WF法とMTM法とがある。WF(work factor)法は、基本動作、動作距離及び動作時間に影響を及ぼす変数(work factor)、動作距離を考慮して作業時間を求める方法。MTM(methods time measurement)法は、基本動作、動作距離及び条件に応じて作業時間を求める方法。(JISZ8141-5209)

標準時間資料法

「標準時間資料法」とは、作業時間のデータを分類・整理して、時間と変動要因との関係を数式、図、表などにまとめたものを用いて標準時間を設定する方法のことをいいます。

言い回しが難しいですが、測定した作業時間データを蓄積して作業単位ごとに資料化(標準資料)することによって、新たな作業の標準時間を設定する際には、改めて時間観測をしなくても、作業条件に合わせて「標準資料」から時間値を合計して算出することができます。

作業時間を定常要素(定数)と可変要素(変数)に区分して、変動要因と時間値との関係を数式や曲線、数表、計算図表などの形式で整理する必要があるため、標準資料の作成に手間がかかるというデメリットがあります。

標準時間資料法

作業時間のデータを分類・整理して、時間と変動要因との関係を数式、図、表などにまとめたものを用いて標準時間を設定する方法。(JISZ8141-5506)

実績資料法

「実績資料法」とは、過去の作業実績に基づき、作業の類似性を考慮して作業時間を見積もる方法のことをいいます。

標準時間を見積もるための手間は費用がかからないというメリットがありますが、精度が低いというデメリットがあります。

経験見積法

「経験見積法」とは、経験が豊富な熟練工や監督者が過去の経験に基づき作業時間を見積もる方法のことをいいます。

標準時間を見積もる熟練工や監督者の主観が入りやすく、人により設定される作業時間が変動しやすいというデメリットがあります。

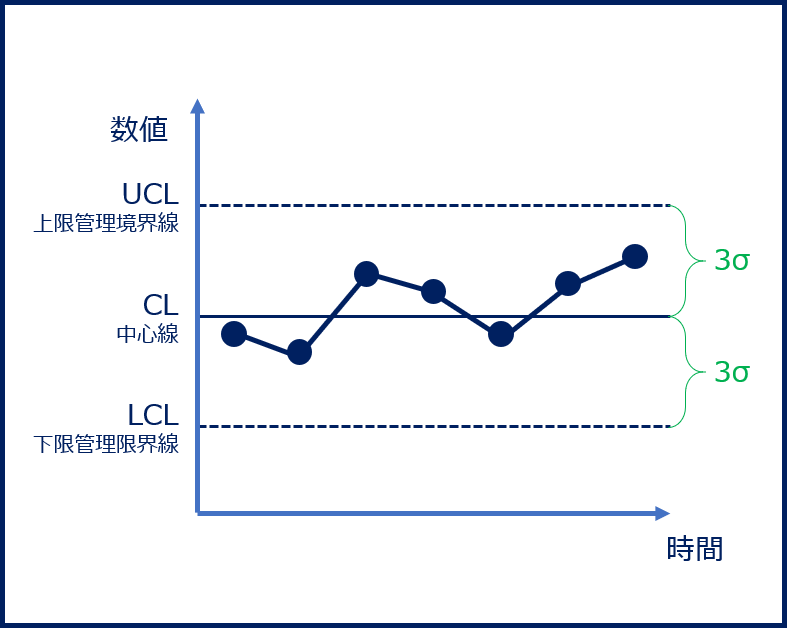

管理図

「管理図」とは、「QC7つ道具」の1つであり、工程において発生する「バラツキ」を観測して、工程が「正常な状態(安定な状態)」にあるかどうかを管理するために活用される手法です。

「管理図」では、横軸に「時間」を、縦軸に「中心線(CL)」「上限管理境界線(UCL)」「下限管理限界線(LCL)」を設定した図表に、観測した順に数値をプロットしていくことによって、工程において観測した数値のバラツキを確認します。

工程においては「バラツキ」が必ず発生しますが、その原因が「偶然原因(安定な状態)」によるものか「異常原因(異常な状態)」によるものかを管理して「異常原因(異常な状態)」が発現した場合は適切な処置を実施します。

シュハート管理図(3シグマ法管理図)

「シュハート管理図」とは「3シグマ(3σ)」を管理境界線とする管理図のことをいいます。

一般的に「管理図」というと、その多くは「シュハート管理図」のことを示しています。

バラツキの原因

偶然原因(安定な状態)

「偶然原因」とは、通常時と同じ状態(統計的管理状態)で発生して、その原因を突き止めることができないものをいい、「偶発原因」によるバラツキが発生している場合は、工程が「安定な状態」であることを示しています。

- 点が管理限界線(±3σ)以内で推移している状態

- 点の並び方に癖がない状態

異常原因(異常な状態)

「異常原因」とは、通常時と異なる状態で発生して、その原因を突き止めることができるものをいい、「異常原因」によるバラツキが発生している場合は、工程が「異常な状態」であることを示しており、適切な処置を実施して、再発を防止する必要があります。

- 1点が管理限界線(±3σ)を超えた状態

- 点が中心線より上部または下部に連続して現れる状態

- 点の推移に傾向や周期性がある状態

- 点が管理限界線(±3σ)にしばしば接近する場合

- 点が中心線から離れた箇所に集中して推移する場合

- 点が中心線の近くに集中して推移する場合

管理図の目的

「管理図」は、その目的により「管理用管理図」と「解析用管理図」に分類することができます。

管理用管理図

「管理用管理図」とは、標準値が定められている状態で、管理状態に保持する際に利用される管理図のことをいいます。

解析用管理図

「解析用管理図」とは、標準値が定められていない状態で、工程が統計的管理状態にあるかどうかを評価する際に利用される管理図のことをいいます。

言い回しが難しいですが、工程を管理するための標準値が定められていない状態において、工程がどういう状態であれば安定しているかを解析するために利用します。

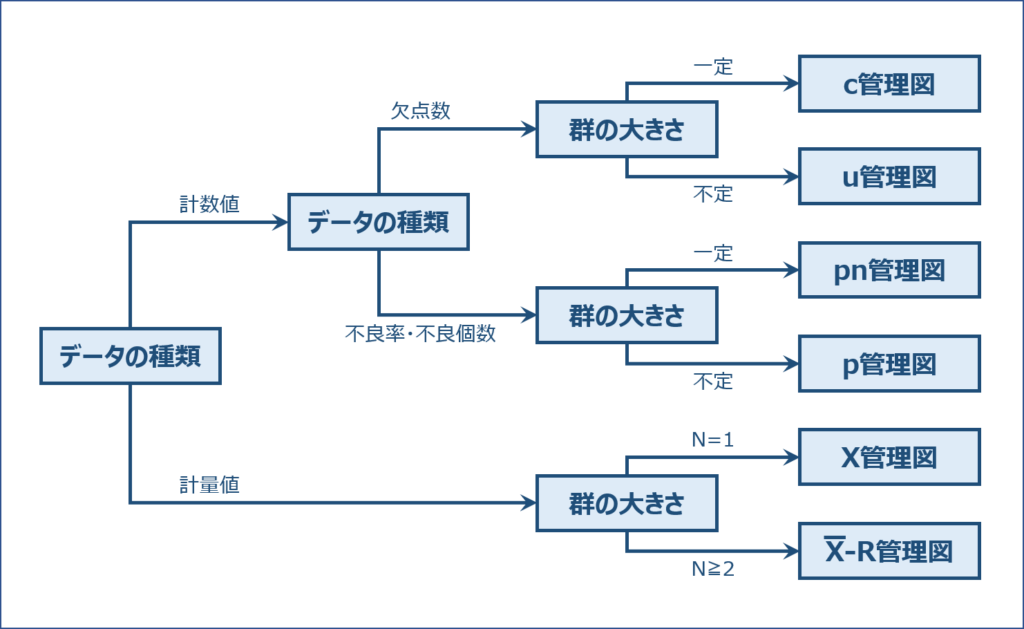

管理図の種類

「管理図」には、「1個2個」と数えることができるデータを扱う「計数値の管理図」と、「長さ/重さ/時間」といった計量的に得られるデータを扱う「計量値の管理図」の2種類があります。

| データの種類 | 管理図の種類 | |

| 計数値 | pn管理図 | 不良個数管理図 |

| p管理図 | 不良率管理図 | |

| c管理図 | 欠点数管理図 | |

| u管理図 | 単位当たり欠点数管理図 | |

| 計量値 | X-R管理図(※) | 平均値と範囲の管理図 |

| X管理図 | 個々の測定値の管理図 | |

(※)表記上「X」と記載していますが、実際には「X」の上に「-」を付けて「エックスバー・アール管理図」と読みます。

管理図の選定フロー

管理図の選定フローを以下に示します。

試験問題

それでは、実際の試験問題を解いてみます。

【平成28年度 第15問】

作業改善を目的とした時間測定と分析に関する記述として、最も適切なものはどれか。

ア 作業時間が管理状態にあるかどうかを確認するために、pn管理図を作成して分析した。

イ 作業時間の測定精度を高めるために、やり直しを行った作業等の異常値は記録から除外して測定を行った。

ウ 作業方法の変化を見つけ易くするために、作業の各サイクルに規則的に表れる要素作業と不規則に表れる要素作業は区別して時間測定を行った。

エ 測定対象となる作業者に心理的な負担を与えないために、測定の実施を事前に通告せずに作業者から見えない場所で測定を行った。

中小企業診断協会Webサイト(https://www.j-smeca.jp/contents/010_c_/shikenmondai.html)

考え方と解答

「IE(作業研究)」の「作業測定(稼働分析/時間研究)」に関する知識を問う問題です。

(ア) 不適切です。

「管理図」とは、「QC7つ道具」の1つであり、工程において発生する「バラツキ」を観測して、工程が「正常な状態(安定な状態)」にあるかどうかを管理するために活用される手法です。

「pn管理図」は、工程において発生する「不良個数」をプロットして「工程の品質(バラツキ)」が管理状態にあるかどうかを確認するために活用されます。

| データの種類 | 管理図の種類 | |

| 計数値 | pn管理図 | 不良個数管理図 |

| p管理図 | 不良率管理図 | |

| c管理図 | 欠点数管理図 | |

| u管理図 | 単位当たり欠点数管理図 | |

| 計量値 | X-R管理図(※) | 平均値と範囲の管理図 |

| X管理図 | 個々の測定値の管理図 | |

(※)表記上「X」と記載していますが、実際には「X」の上に「-」を付けて「エックスバー・アール管理図」と読みます。

したがって、「pn管理図」を作成しても「作業時間」が管理状態にあるかどうかを確認することはできないため、選択肢の内容は不適切です。

(イ) 不適切です。

作業時間を測定して分析する際には、作業を遂行するのに要する時間を測定して、作業を要素や単位に分割して、作業または製造方法の実施効率の評価及び標準時間を設定していくという手順で進めていきます。

作業を遂行するのに要する時間を測定する際には「やり直しを行った作業等」に要する時間も含めて測定を行い、作業または製造方法の実施効率を評価するための材料として扱います。

ちなみに、「ワークサンプリング法」において「やり直しを行った作業等」は、異常値として記録から除外するのではなく、「主作業に付随して不規則、偶発的に発生する間接的な作業」として「作業余裕(管理余裕)」に分類します。

したがって、選択肢の内容は不適切です。

ワークサンプリングにおける作業分類

(ウ) 適切です。

作業時間を測定して分析する際には、作業を遂行するのに要する時間を測定して、作業を要素や単位に分割して、作業または製造方法の実施効率の評価及び標準時間を設定していくという手順で進めていきます。

作業または製造方法の実施効率の評価及び標準時間を設定するためには、作業時間の測定結果を、ワークサンプリング法により、作業者の行動を「準備段取作業」「主作業」「付随作業」「作業余裕」「職場余裕」「疲労余裕」「用達余裕」「非作業」に分類します。

- 主体作業-付随作業

主作業に付随して規則的に発生する間接的な作業 - 管理余裕-作業余裕

主作業に付随して不規則、偶発的に発生する間接的な作業

したがって、作業方法の変化を見つけ易くするために、「作業の各サイクルに規則的に表れる要素作業(付随作業)」と「不規則に表れる要素作業(作業余裕)」を区別して時間測定を行うことは「稼働分析」を進める上で有効であるため、選択肢の内容は適切です。

(エ) 不適切です。

作業時間を分析するために測定されるべき作業時間は「標準作業」に則った作業に要する時間であるため、事前に作業者に作業時間を測定する意図を説明してから、作業時間を測定します。

なお、作業者が個人の評価を上げるために通常よりも速いペースで作業を実施するといったことのないように、事前に以下の項目を伝えておく必要があります。

- 個人の作業能力を測定するものではないこと

- 人事評価の材料として使用しないこと

- 通常と同じ要領で作業を実施すること

つまり、時間測定では「標準作業」に則った作業に要する時間を測定するため、測定対象となる作業者に事前に作業時間を測定する意図を説明すると共に、心理的な負担を与えないよう作業時間の測定結果が個人の評価には反映されないことを説明してから測定を実施するため、選択肢の内容は不適切です。

答えは(ウ)です。

コメント