今回は、「事例Ⅲ ~平成28年度 解答例(4)(第3問)~」について説明します。

目次

事例Ⅲ ~平成28年度試験問題一覧~

平成28年度のその他の試験問題に関する解説は、以下のページを参照してください。

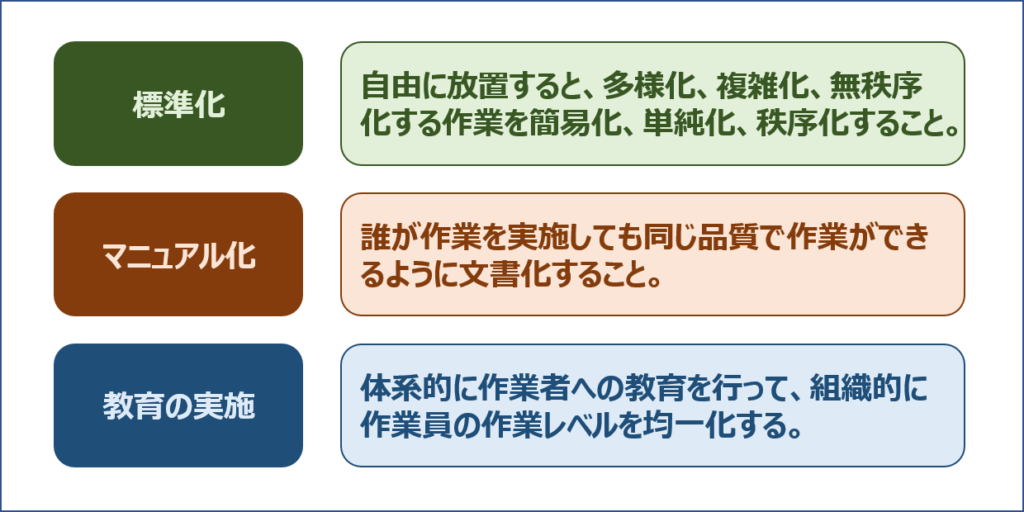

作業の標準化・マニュアル化・教育の実施

「作業の標準化・マニュアル化・教育の実施」は、生産現場の作業手順を統一化することによって、作業品質の安定(Q)、生産コストの低減(C)、生産リードタイムの短縮(D)を実現します。

与件文に記述されている問題点

与件文に、以下のような問題点が記述されている場合は、対策として「作業の標準化・マニュアル化・教育の実施」を実施することによって、問題点を解決することができます。

- 作業の標準化やマニュアル化が行われていない。

- 作業者によって作業手順が異なっており、所要時間も変動している。

- 作業者によって技術レベルや作業品質にばらつきがある。

- 作業者の経験に基づき作業を実施している。

- 作業者の判断により作業を実施している。

- 作業のルールが確立されていない。

- 特定の作業者しか機械を操作できない。

対策の実施

「作業の標準化・マニュアル化・教育の実施」の実施手順を以下に示します。

「標準化」⇒「マニュアル化」⇒「教育の実施」という流れとなりますが、文字数制限が厳しいようであれば「教育の実施」は省略しても大丈夫だと考えられます。

標準化

IE等により、各工程の作業内容や作業手順を洗い出したり、その作業手順の標準時間を測定することによって、作業の標準化を行います。

ポイント

「IE等により」という文言を追加するだけで、採点者から見ると、受験者がIEに関する知識を持っているような印象を与えることができるため、枕詞として入れておくと加点要素となる可能性があります。

マニュアル化

標準化された作業のマニュアルを作成します。

教育の実施

作成したマニュアルを用いて、作業者に体系的に教育することによって、生産現場に作業手順を浸透させていきます。

効果

「作業の標準化・マニュアル化・教育の実施」による効果を以下に示します。

- 無駄な作業を無くすことができるため、誰が作業を実施しても適正な時間(標準時間)で作業を実施することができる。

- 作業者による技術レベルの差をなくすことができるため、作業品質を安定させることができる。

- 作業者を多能工化することができるため、工程間の柔軟な相互支援体制を確立することができる。

- 工程間の柔軟な相互支援体制の確立によって、工程間負荷のバラツキを低減することができるため、生産リードタイムを短縮することができる。

- 工程間の柔軟な相互支援体制の確立によって、工程間負荷のバラツキを低減することができ、無駄な手持ち時間が解消され、残業時間を抑制することができるため、コストを削減することができる。

第3問

第3問(配点20点)

C社では、クレームを削減する改善活動を計画している。このクレーム改善活動を最も効果的に実施するために、着目するクレーム内容、それを解決するための具体的対応策を120字以内で述べよ。

中小企業診断協会Webサイト(https://www.j-smeca.jp/contents/010_c_/shikenmondai.html)

解答の方向性

第3問では、C社の生産現場の課題を把握し、クレームを削減する改善活動を最も効果的に実施する方法として、着目するクレーム内容とその解決策を提案する能力を問われています。

問題文に「クレーム改善活動を最も効果的に実施するために」と記述されているため、「表2 C社の年間クレーム件数」に記載されている内容から解決するとクレーム件数を大幅に削減することができるものを「注目するクレーム内容」として選定した後、「図1 C社作成の加工不良に関する特性要因図」に記載されている原因を解決するための具体的対応策を整理して、解答として取りまとめていくという流れで考えていきます。

与件文で関連しそうな箇所

与件文において、【C社の概要】の中盤の文章に記載されている「C社の組織体制に関する記述」と【表2 C社の年間クレーム件数】と【図1 C社作成の加工不良に関する特性要因図】と【生産概要】に記載されている文章全般の内容から、活用できそうな箇所を抜粋していきます。

問題文の中では、以下の部分が該当します。

詳細に示すと以下の通りとなりますが、各製造グループが同じ工程を持っており、製造グループ間での移動がなく、各製造グループで独自に生産管理を行っているという状況を考えれば、各製造グループの技術レベルや製品の品質がバラバラになっていると容易に推測することができます。

全ての製造グループを対象に「標準化、マニュアル化、従業員への教育」を行うという対応策になるであろうという仮定のもと、着目するクレーム内容とそれを解決するための具体的対応策を考えていくこととします。

- C社の組織は、X農業法人時代の加工部門責任者が社長となり、製造グループと総務グループで構成されている。社長は、全体の経営管理の他に営業活動も担っている。各製造グループには責任者として正社員の製造リーダー1名が配置され、合計25名のパート社員が3つの製造グループに配置されている。X農業法人時代から同じ製造グループに勤めているパート社員が多く、他の製造グループへの移動はない。

⇒各製造グループが同じ工程を持っていますが、製造グループ間での移動がなく、各製造グループで生産管理を行っているという状況を考えれば、作業者の技術や製品の品質がバラバラになっていることを容易に推測することができます。 - C社のカット野菜製造工程は、顧客別に編成・グループ化され、現在3つの製造グループで製造を行っている。各製造グループでは主に素材選別、皮むき、カット、洗浄、計量・パック・検査、出荷の各工程を持っている。各製造グループは、生産高を日常の管理項目として管理してきた。

⇒各製造グループが同じ工程を持っていますが、製造グループ間での移動がなく、各製造グループで生産管理を行っているという状況を考えれば、作業者の技術や製品の品質がバラバラになっていることを容易に推測することができます。 - 顧客からの注文は、各製造グループに直接入り、各製造グループで各々生産計画を立て、原材料調達から出荷まで行っている。製造グループごとの生産管理によって、同種類の原材料調達における単価の差異、加工ロスによる歩留りの低下、出荷のための輸送費用のロス、製造グループ間での作業員の移動の制限などがみられる。

⇒各製造グループが同じ工程を持っていますが、製造グループ間での移動がなく、各製造グループで生産管理を行っているという状況を考えれば、作業者の技術や製品の品質がバラバラになっていることを容易に推測することができます。 - 製造部門の大きな問題は品質不良であり、前ページの表2に示すような製品クレームが発生している。その原因を製造3グループ全員でブレーンストーミングし、作成した特性要因図が図1である。

⇒それぞれの製造グループでブレーンストーミングを実施するのではなく、製造3グループ全員で実施したことに意味があります。C社の全ての製造グループにとって共通する問題や原因を追究することができるため、ここで洗い出された原因に対する対応策を検討して実行すれば、「クレーム改善活動を最も効果的に実施する」ことができます。 - また食品工場としての施設・設備面などの衛生管理、作業方法などの衛生管理、どちらの管理レベルにも課題があり、販売先からの改善要求もある。

⇒販売先からの改善要求設けているため、深刻なレベルだと考えられます。

「HACCAP」を導入してはどうかと提案したくなりますが、今回の問題では「クレーム改善活動を最も効果的に実施する」という前提があるため、費用も時間もかかる「HACCAP」の導入を解答に採用することはないと推測されます。

効果的なクレーム改善活動

着目するクレーム内容

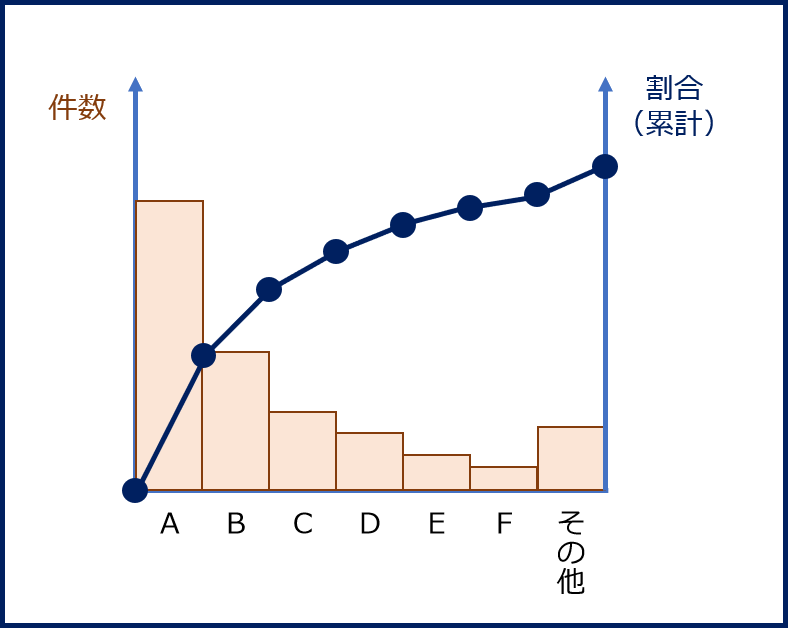

「表2 C社の年間クレーム件数」に記述されたクレームに対する改善活動を効果的に実施するためには「QC7つ道具」の1つである「パレート図」の考え方を活用します。

一般的に、「パレート図」では出現頻度の中で全体の「80%」を占める問題に対して対応策を検討して実施することが効果的とされています。(一般論なので「絶対に」というわけではありません。)

今回の「表2 C社の年間クレーム件数」について「累計構成比」を算出すると「80%」を占める「①カット形状不均一」「②鮮度劣化」「③異物混入」を「着目するクレーム内容」として選別するということになります。

ただし、解答の文字数が「120字以内」に制限されているため、3つのクレーム内容を解答欄に記載するのが厳しければ、上位2つに絞っても問題ないと思われます。

| クレーム項目 | 件数 | 構成比(%) | 累計構成比(%) |

| カット形状不均一 | 54 | 50.5 | 50.5 |

| 鮮度劣化 | 21 | 19.6 | 70.1 |

| 異物混入 | 11 | 10.3 | 80.4 |

| 色合い不均一 | 8 | 7.5 | 87.9 |

| 異臭 | 4 | 3.7 | 91.6 |

| その他 | 9 | 8.4 | 100 |

| 計 | 107 | 100.0 | - |

パレート図

「パレート図」は、様々な項目(問題点など)の中で重要な項目(出現頻度の高い項目)を決定するために活用される手法であり、項目(問題点など)を出現頻度の高い順に並べて棒グラフで表し、累積比率を折れ線グラフで表します。

例えば、生産現場における問題点とその発生件数を「パレート図」で表した場合、グラフの左側に列挙された問題点を優先的に改善することによって、生産現場における問題の発生件数を効率的に削減することができます。

具体的対応策

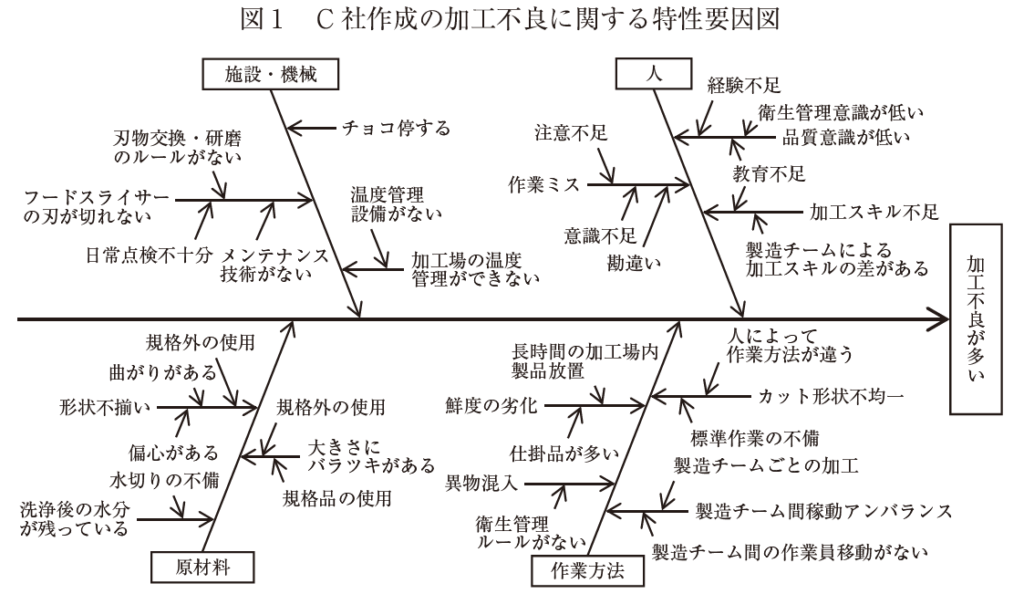

「着目するクレーム内容」として選別した「①カット形状不均一」「②鮮度劣化」「③異物混入」に対する具体的な対応策を考えていきます。

問題文において、「クレーム改善活動を最も効果的に実施するために」という条件が具体的対応策にも適用されているため、時間や費用をかけずに効果を上げることができる対応策を考えていくこととします。

「図1 C社作成の加工不良に関する特性要因図」に基づき、「着目するクレーム内容」との関連性を整理していきます。

それぞれのクレーム内容に関連する要因と対応策を以下に示します。

カット形状不均一

| 施設・機械 | 日常点検が不十分でルールがなくメンテナンス技術もないためフードスライサーの刃が切れない。 |

| 原材料 | 規格外野菜を原材料としているため、大きさにバラツキがあり、形状が不揃いである。 |

| 作業方法 | 標準作業が不備であり、人によって作業方法が違う。 |

対応策

- 全社を通じた設備メンテナンスルールの標準化を行う。

原材料として市場規格品を使用する。

⇒市場規格品は仕入単価が高く原材料費が高騰するため、クレーム改善活動を最も効果的に実施するための対応策ではないと判断して解答には含めません。- 全社を通じたカット作業手順の標準化を行う。

鮮度劣化

| 施設・機械 | 温度管理設備がないため、加工場の温度管理ができない。 |

| 作業方法 | 仕掛品が多く加工場内に製品が長時間放置されている。 |

対応策

温度管理設備を導入して、加工場の温度管理を行う。

⇒温度管理設備の導入には多大なコストがかかると想定されるため、クレーム改善活動を最も効果的に実施するための対応策ではないと判断して解答には含めません。- 仕掛品を削減して製品が加工場内に放置される時間を短縮する。

異物混入

| 人 | 教育不足であり経験不足であるため衛生管理意識が低い。 |

| 作業方法 | 衛生管理ルールがない。 |

対応策

- 全社を通じた衛生管理ルールを整備する。

- 従業員に対して衛生管理ルールの継続的な教育を行う。

⇒ルールの徹底は、1回限りの教育ではなく継続的な教育が必要だと考えるため、あえて「継続的な」という文言を入れています。

解答例

ここまでに整理してきた内容を120文字以内にまとめます。

| 着目するクレームは①カット形状不均一②鮮度劣化③異物混入であり、具体的対策は①全社を通じた設備メンテナンスルールとカット作業手順の標準化②仕掛品削減による製品出荷までの工場内放置時間の短縮③衛生管理ルールの整備と従業員への継続的教育である。(120文字) |

コメント