今回は、「運営管理 ~H29-7 IE/作業研究(4)ワークサンプリング~」について説明します。

目次

運営管理 ~平成29年度一次試験問題一覧~

平成29年度の試験問題に関する解説は、以下のページを参照してください。

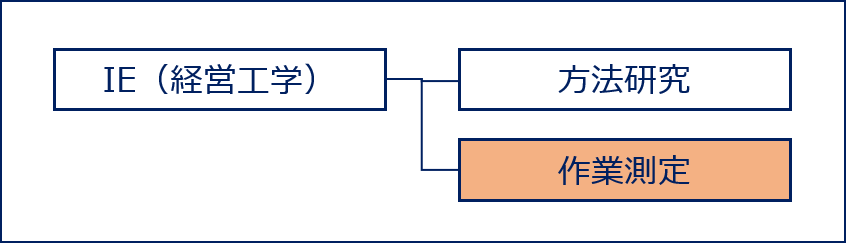

IE(Industrial Engineering:経営工学)

「IE」は「経営工学」と呼ばれ、生産性を向上させる技術として発展してきました。

その中で、工場の生産活動を対象とした改善の技術は「作業研究」と呼ばれ、工程や動作を分析して改善する「方法研究」と稼動状況や標準時間の設定を研究する「作業測定」で構成されています。

インダストリアルエンジニアリング、経営工学

経営目的を定め、それを実現するために、環境(社会環境及び自然環境)との調和を図りながら、人、物(機械、設備、原材料、補助材料及びエネルギー)、金及び情報を最適に設計し、運用し、統制する工学的な技術・技法の体系。(JISZ8141-1103)

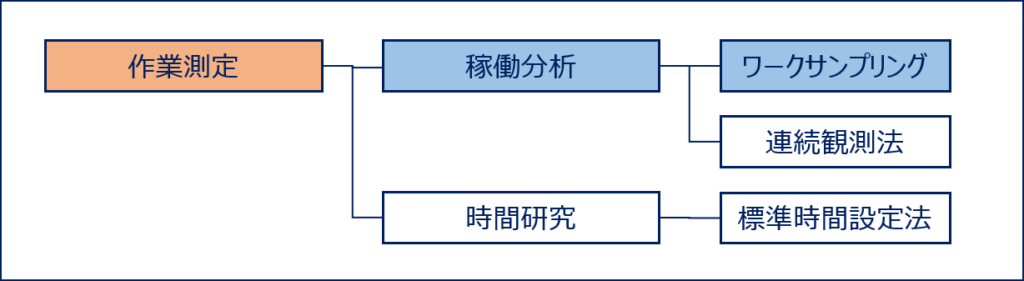

作業測定

「作業測定」は、さらに「作業者または設備の稼働状況を分析する稼働分析」と「作業の所要時間を分析する時間研究」に分類されます。

「稼働分析」とは、作業または製造方法の実施効率の評価及び標準時間を設定することであり、「時間研究」とは、作業を要素や単位に分割して、その作業を遂行するのに要する時間を測定することです。

ワークサンプリング

ワークサンプリングでは作業者の行動を観測して、作業の発生頻度を「度数」として記録して、これを「出現率」として分析します。繰り返し発生する作業の分析に適した方法です。

集計した観測データに基づき、生産活動を阻害する要因や、作業者や設備の問題点を改善すること、および標準時間を設定するための「余裕率」を求めていきます。

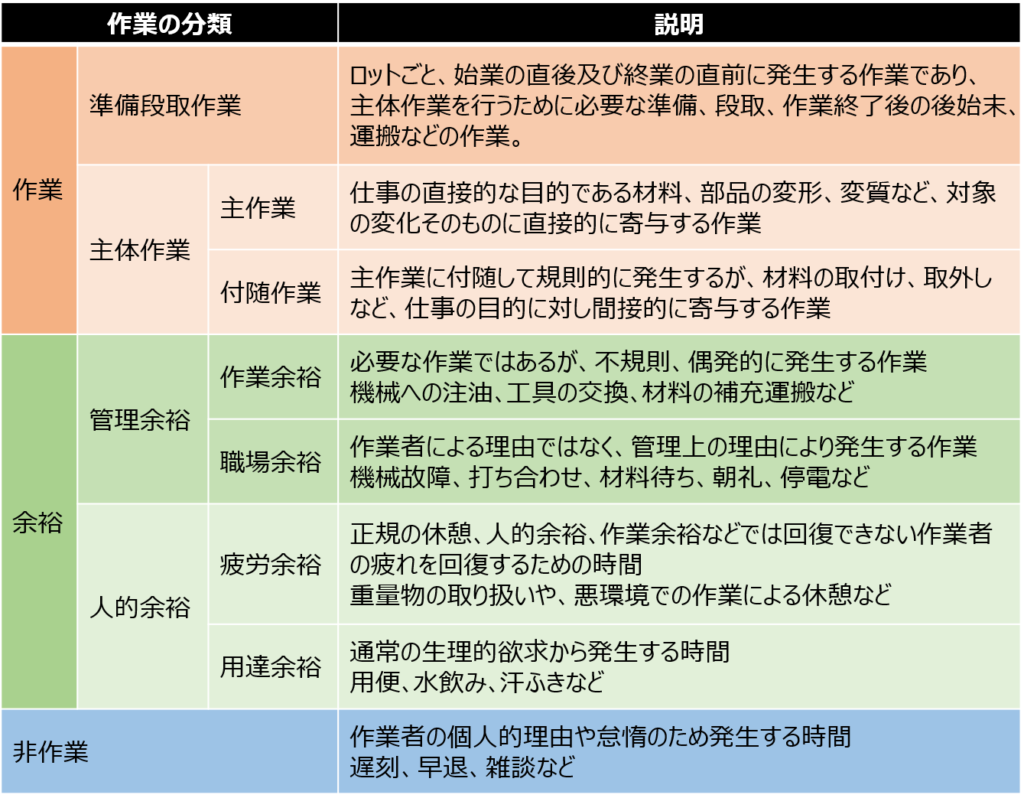

作業分類

ワークサンプリングでは作業者の行動を観測して、生産活動に関連する行動を「作業」に、それ以外の行動を「余裕」に分類して、それぞれの度数(出現率)を記録・集計して分析します。

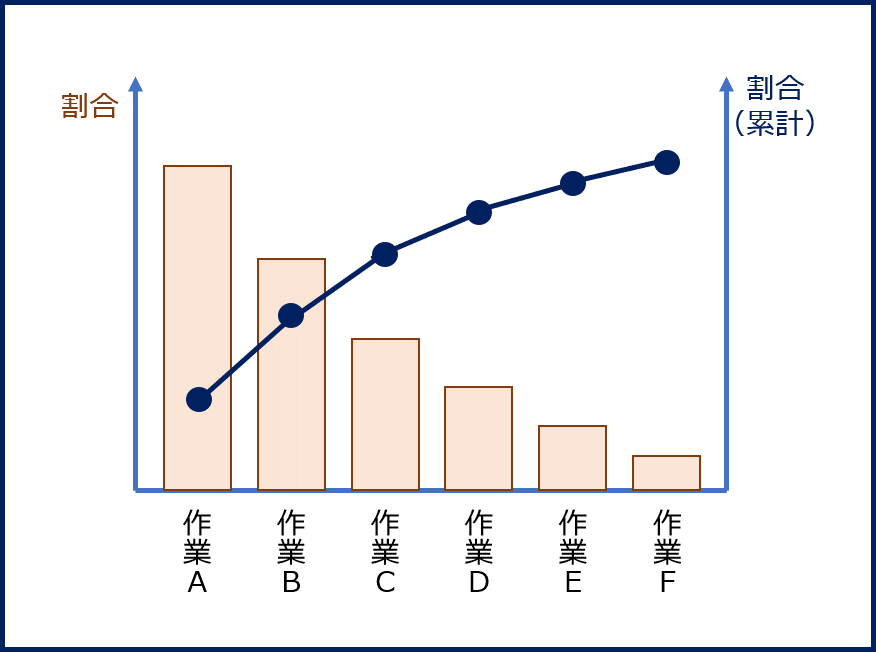

パレート分析

「パレート分析」は品質管理の代表的な手法である「QC7つ道具」の1つである「パレート図」を用いた分析手法です。

「パレート図」は、項目を出現頻度の大きい順に並べて、累積比率を折れ線グラフで示します。

試験問題

それでは、実際の試験問題を解いてみます。

【平成29年度 第7問】

下表は、ある職場で加工に用いられている機械Aについてワークサンプリングを行った結果を示している。主作業以外の作業を改善対象として抽出するため、対象となる作業のパレート分析を行った。80%を超えない範囲でできるだけ多くの作業を改善対象とするとき、その作業の数として、最も適切なものを下記の解答群から選べ。

作業 観測回数 機械加工 1,320 加工部材の着脱作業 251 段取替え 205 着脱作業待ち 189 段取替え待ち 155 加工部材待ち 124 故障 76 合計 2,320

[解答群]

ア 3

イ 4

ウ 5

エ 6

中小企業診断協会Webサイト(https://www.j-smeca.jp/contents/010_c_/shikenmondai.html)

考え方と解答

今回の問題では、ワークサンプリングにより洗い出した作業に対して、以下2つのステップを経て、改善対象とする作業を選定していきます。

改善対象の選定条件

- 主作業以外の作業を改善対象として抽出する。

- 抽出した作業のパレート分析を行い、80%を超えない範囲でできるだけ多くの作業を改善対象とする。

主作業以外の作業を抽出

主作業以外の作業を改善対象として抽出するとの条件を満たすために、各作業を分類すると「機械加工」だけは「作業-主体作業-主作業」となるため、改善対象外という判断になります。

| 作業 | 分類 |

| 機械加工 | 作業-主体作業-主作業 |

| 加工部材の着脱作業 | 作業-主体作業-付随作業 |

| 段取替え | 作業-準備段取作業 |

| 着脱作業待ち | 余裕-管理余裕-作業余裕 |

| 段取替え待ち | 余裕-管理余裕-作業余裕 |

| 加工部材待ち | 余裕-管理余裕-作業余裕 |

| 故障 | 余裕-管理余裕-職場余裕 |

| 合計 |

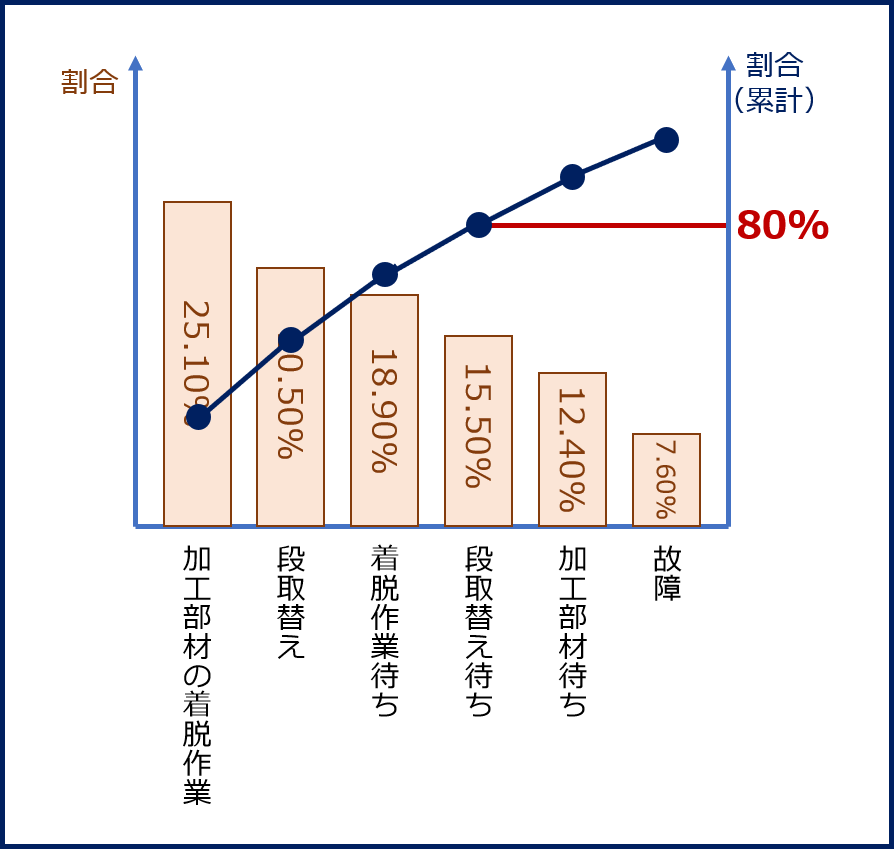

パレート分析による改善対象の決定

「機械加工」を除く作業に対して「パレート分析」を行うと、出現頻度の高い作業から順番に、上位80%までの条件に該当する「段取替え待ち」までが改善対象の作業となります。

「加工部材の着脱作業」「段取替え」「着脱作業待ち」「段取替え待ち」までの上位4つの作業が改善対象となります。

| 作業 | 観測回数 | 作業割合 (単独) |

作業割合 (累計) |

| 加工部材の着脱作業 | 251 | 25.1% | 25.1% |

| 段取替え | 205 | 20.5% | 45.6% |

| 着脱作業待ち | 189 | 18.9% | 64.5% |

| 段取替え待ち | 155 | 15.5% | 80.0% |

| 加工部材待ち | 124 | 12.4% | 92.4% |

| 故障 | 76 | 7.6% | 100.0% |

| 合計 | 1,000 | 100.0% | - |

パレート図による表現

答えは(イ)です。

コメント