今回は、「運営管理 ~R4-8 日程計画(10)生産スケジューリング(フローショップ)~」について説明します。

目次

運営管理 ~令和4年度一次試験問題一覧~

令和4年度の試験問題に関する解説は、以下のページを参照してください。

日程計画(生産スケジューリング) -リンク-

本ブログにて「日程計画(生産スケジューリング)」について説明しているページを以下に示しますのでアクセスしてみてください。

- 日程計画(生産スケジューリング)のまとめ

- R3-11 日程計画(8)生産スケジューリング(ジョブショップ)

- R1-9 日程計画(4)生産スケジューリング(フローショップ)

- H30-4 日程計画(1)生産スケジューリング(フローショップ)

生産スケジューリング

「生産スケジューリング」とは、工場で使用可能な生産設備や労働者といった限られた資源の中で、効率的な生産活動を行うために、各種工程の着手時期・終了時期・着手順序・使用設備を決定することをいいます。

「生産スケジューリング」は、生産設備の構成や配列によって、単一機械スケジューリング、フローショップスケジューリング、ジョブショップスケジューリングなどに分類されます。

単一機械スケジューリング

1台のみ配置された設備で、ジョブが一度限り処理が行われて完成するときのスケジュールのことをいいます。

フローショップスケジューリング

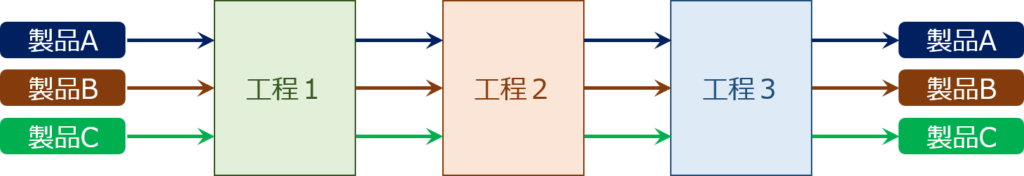

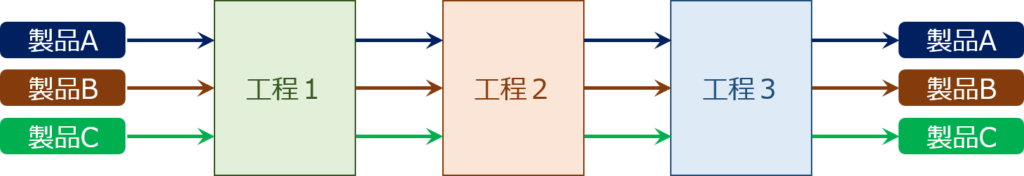

「フローショップ」とは「製品別レイアウト」による設備編成の1つであり、すべてのジョブの加工経路が同じ場合、この流れに沿ってそれぞれの工程を編成する方法です。

「フローショップスケジューリング」では、ジョブの待ち状態を少なくすること、設備の稼働率を上げることによって納期を短縮することが最大のポイントとなります。

ジョンソン法

「ジョンソン法」とは、2つの工程が直列に構成された「フローショップ」で複数のジョブを処理する場合に、総処理時間を最短にするジョブの投入順序を決定する手順のことをいいます。

「ジョンソン法」では、「第1工程」の処理時間が短いジョブを先頭から順番に並べ、また「第2工程」には「第2工程」の処理時間が短いジョブを最後から順番に並べていくことによって、ジョブの投入順序を決定していきます。

文章では表現しづらいので、以下に例を示します。

ジョンソン法によるジョブスケジューリングの例

「工程1(前工程)」「工程2(後工程)」が直列に構成された「フローショップ」において「製品A」「製品B」「製品C」を生産する場合に、生産開始してから全ての製品の生産を完了するまでの時間を最短にする製品の生産順序を求めていきます。

| 工程1 | 工程2 | |

| 製品A | 3時間 | 4時間 |

| 製品B | 2時間 | 5時間 |

| 製品C | 6時間 | 1時間 |

ジョンソン法による生産順序の決定

- 全てのジョブの中で処理時間が最も短いのは「製品C」の「工程2(1時間)」である。

「工程2(後工程)」の処理であるため「製品C」を「最後」に生産する。 - 「製品C」を除くジョブの中で処理時間が最も短いなのは「製品B」の「工程1(2時間)」である。

「工程1(前工程)」の処理であるため「製品B」を「最初」に生産する。 - 残った「製品A」は「2番目」に投入する。

- したがって、製品の生産順序は「製品B → 製品A → 製品C」とすることで、生産開始してから全ての製品の生産を完了するまでの時間を最短にすることができる。

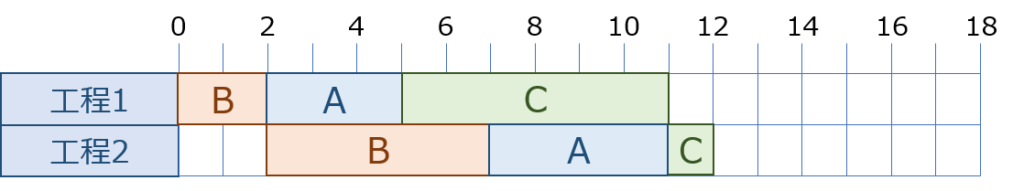

最適な製品の生産順序(製品B → 製品A → 製品C)

生産開始してから全ての製品の生産を完了するまでの時間を最短にする製品の生産順序は「製品B → 製品A → 製品C」です。

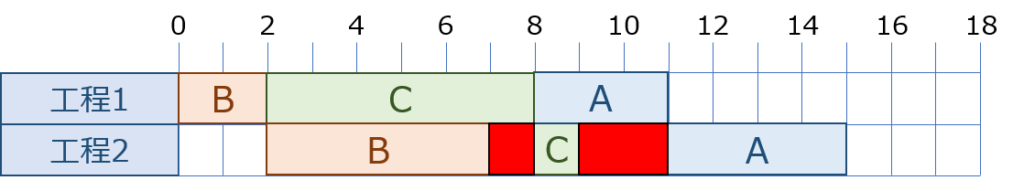

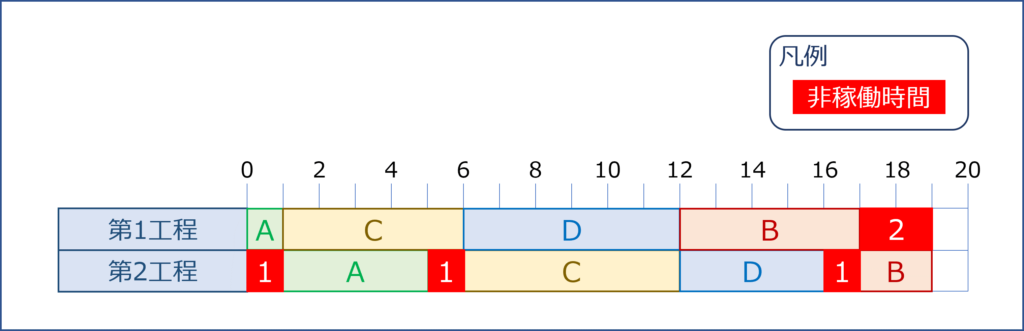

「製品B → 製品A → 製品C」の場合

最適ではない製品の生産順序

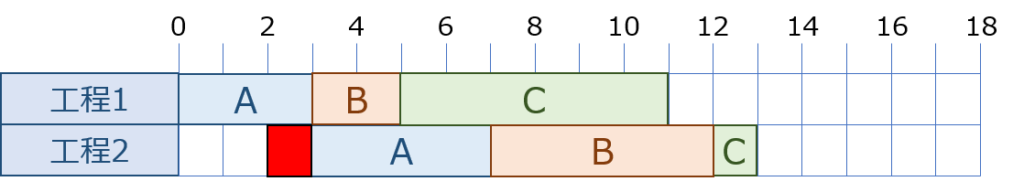

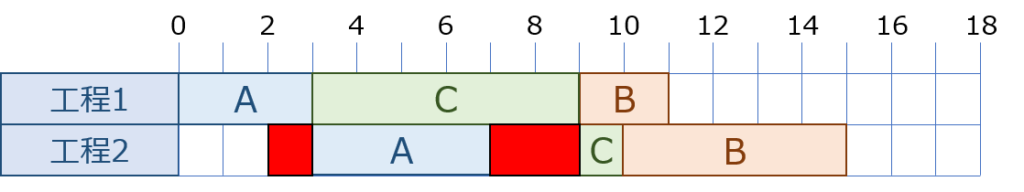

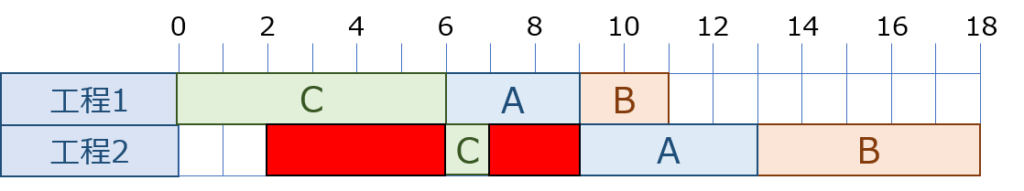

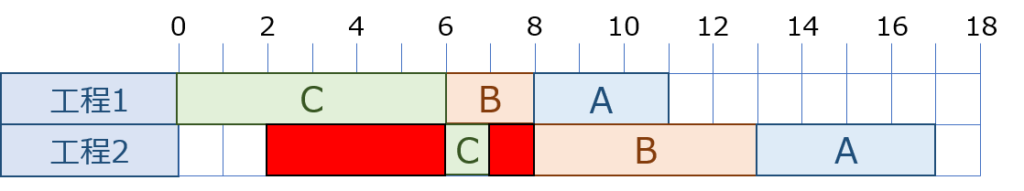

それ以外の順序で製品を生産した場合、「工程2(後工程)」において「待ち時間(何も加工処理をしていない時間)」が発生します。

以下に示すガントチャートにおいて「赤色」で表現している箇所が、最適な生産順序である「製品B → 製品A → 製品C」と比較したときに処理時間を長引かせる原因となっている「待ち時間(何も加工処理をしていない時間)」を示しています。

「ジョンソン法」に詳しくなくても、以下のガントチャートを見れば、最初に「製品B」を生産することが効率的であることは、すぐに分かると思います。

「製品A → 製品B → 製品C」の場合

「製品A → 製品C → 製品B」の場合

「製品B → 製品C → 製品A」の場合

「製品C → 製品A → 製品B」の場合

「製品C → 製品B → 製品A」の場合

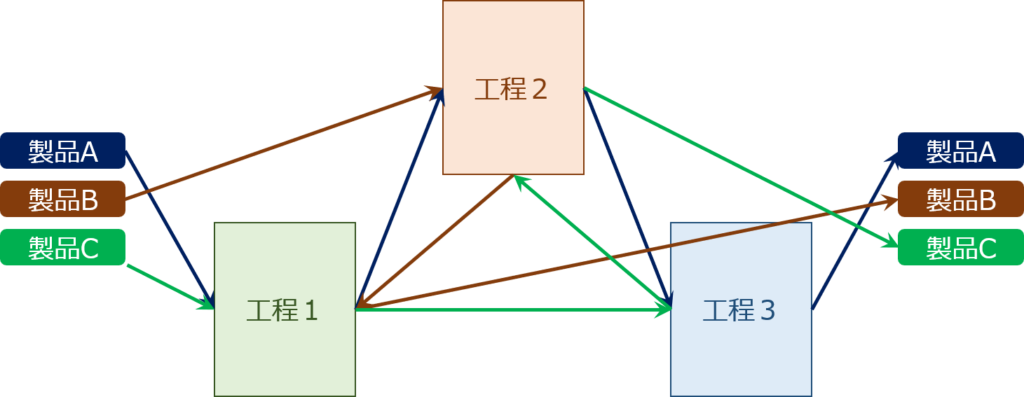

ジョブショップスケジューリング

「ジョブショップ」とは「機能別レイアウト」による設備編成の1つであり、すべてのジョブの加工経路が異なる場合に工程を編成する方法です。

「ジョブショップスケジューリング」は、「フローショップ」と比較してジョブの流れが複雑なため、最適なスケジューリングで運用することは相対的に難しいとされています。

試験問題

それでは、実際の試験問題を解いてみます。

【令和4年度 第8問】

製品A~Dの2つの工程の加工時間が下表のように与えられたとき、2工程のフローショップにおける製品の投入順序を検討する。

生産を開始して全ての製品の加工を完了するまでの時間(メイクスパン)を最小にする順序で投入した場合、メイクスパンに含まれる第1工程と第2工程の非稼働時間の合計値として、最も適切なものを下記の解答群から選べ。

第1工程 第2工程 製品A 1 4 製品B 5 2 製品C 5 6 製品D 6 4

[解答群]

ア 2

イ 3

ウ 4

エ 5

オ 6

中小企業診断協会Webサイト(https://www.j-smeca.jp/contents/010_c_/shikenmondai.html)

考え方と解答

「生産スケジューリング」に関する知識を問う問題です。

「フローショップ」とは「製品別レイアウト」による設備編成の1つであり、すべてのジョブの加工経路が同じ場合、この流れに沿ってそれぞれの工程を編成する方法です。

「ジョンソン法」とは、2つの工程が直列に構成された「フローショップ」で複数のジョブを処理する場合に、総処理時間を最短にするジョブの投入順序を決定する手順のことをいいます。

「ジョンソン法」では、「第1工程」の処理時間が短いジョブを先頭から順番に並べ、また「第2工程」には「第2工程」の処理時間が短いジョブを最後から順番に並べていくことによって、ジョブの投入順序を決定していきます。

文章では表現しづらいので、実際に「ジョンソン法」により、生産を開始して全ての製品の加工を完了するまでの時間(メイクスパン)を最小にする製品の投入順序を決定していきます。

ジョンソン法による投入順序の決定

- 全ての作業の中で加工時間が最も短いのは「製品A」の「第1工程(1)」である。

「第1工程(前工程)」の作業であるため「製品A」を最初に投入する。 - 「製品A」を除いた作業の中で加工時間が最も短いのは「製品B」の「第2工程(2)」である。

「第2工程(後工程)」の作業であるため「製品B」を最後に投入する。 - 「製品A」と「製品B」を除いた作業の中で加工時間が最も短いのは「製品D」の「第2工程(4)」である。

「第2工程(後工程)」の作業であるため「製品D」を「製品B」の前に投入する。 - 最後に残った「製品C」は「2番目」に投入する

- したがって、製品の投入順序を「製品A → 製品C → 製品D → 製品B」とすれば、生産を開始して全ての製品の加工を完了するまでの時間(メイクスパン)を最小にすることができる。

製品の投入順序を「製品A → 製品C → 製品D → 製品B」とした場合のガントチャートは以下の通りであり、「第1工程(前工程)」と「第2工程(後工程)」の非稼働時間の合計は「5」となります。

答えは(エ)です。

コメント